您的位置>首页>软件系统及集成>

生产过程 > 生产智能制造信息系统

1、项目概述

生产系统是一个复杂的系统,管理层必须有效的收集系统内各个环节的信息,才能制定有效的措施,确保系统稳定有序的进行。

生产车间管理采用的是纸介质管理模式,这种管理方式存在明显缺陷,即工作效率低、信息查询繁琐、统计工作耗时,结果不明朗等问题。如果我想知道某一产品工序进展到哪一道工序,上一工序什么时间点什么人完成等,需要花费大量的时间和精力去纸介质上查询和统计。特别是在工艺调整,组装图纸进行了调整等,需要重新打印相关的设计纸质文件,若生产的过程中采用了避免旧设计进行工艺施工等。现有的工作模式中,存在的设计与施工一致性,很难通过人工干预的方式进行管理,同时也增加了沟通的成本。传统的管理模式已经满足不了现阶段及未来管理的需求,同时为了提高信息化管理水平,进一步提升服务能力,急需一套生产智能制造信息系统用于生产过程的管理。

该信息系统主要是将制造系统信息化,使管理层能够控制和了解生产线上各工位的有关生产计划、生产进度、设备运行、产品质量、物料流向和相关的管理信息,实时统计生产线生产的质量状况、成品状况和生产设备的运行状况,确保产品质量和生产需求材料的实时供应,保持高效生产。同时结合数据统计分析也方便日后统计异常出现的问题,方便管理,实现透明、快速的管理机制。

2、项目目标

2.1 项目总体目标

1.精准定位故障,故障处理效率提升;

2.精确显示生产计划,明确生产实际状态;

3.实现协同管理,提升整体工作效率;

4.实时监控,及时调控生产状态;

5.及时高效,各种异常及时管理;

6.及时反馈各种异常,有针对性改进管理;

7.数据分析为生产管理运行提供优化解决方案;

8.为出厂产品提供,有效数据追溯。

2.2 项目具体目标

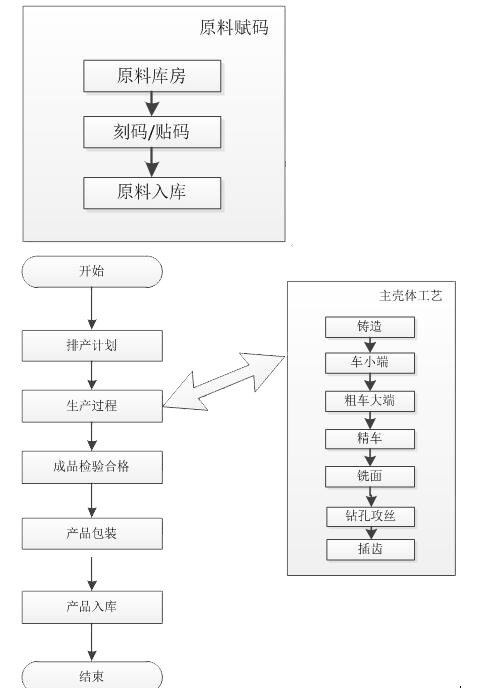

为了快速响应信息系统的顺利实施,将总体目标进行业务分解成若干具体目标。从原料物资赋码发起,原料领料,物资移交,车间各个工序进行全程有效管控和数据追溯。具体目标有:

1.原料物资赋码;

2.生产部门制定生产计划;

3.打印工艺流程卡;

4.原料领料;

5.物资移交车间;

6.对各个工序全程管控;

7.质量检验处,检验合格;

8.产品包装;

9.产品下线;

10.产品入库;

11.异常管理、设备管理、人员管理、质量管理、汇总、统计等;

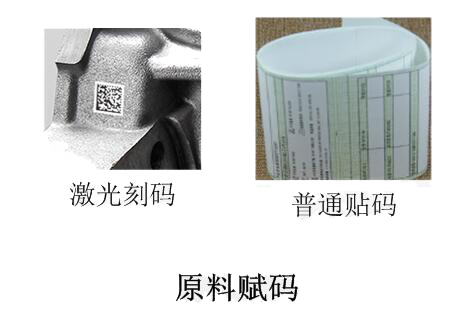

2.2.1 原料物资赋码

参与者:

原料库房

业务说明:

打印模块为本整个系统的独立模块,原料上进行赋码(二维码),条码将作为本系统信息的基础源头。当前流程的赋码形式有:标签贴码、激光刻码、气动刻码、铭牌刻码等多种形式,主要依据产品的用途、环境进行合理选型。

2.2.2 生产计划

参与者:生产部

业务说明:

本功能模块主要完成对生产任务分配管理。生产可依据销售订单,或者对热销产品进行备货准备等进行生产任务制定。将生产任务有计划的进行分批次生产。

生产任务内容有:产品名称、数量、任务完成日期等。

查询生产任务进行管理,以及查询该计划的执行情况等 。

2.2.3 打印流程卡

参与者:生产部

业务说明:

该流程卡为目前正在使用的工艺过程卡片,显示的内容有产品代号、组件代号、零件组件名称、流程卡号、工艺路线、条码等。

2.2.4 原料领料

参与者:车间

业务说明:

本功能模块主要是依据生产任务表,对原材料库房进行领料活动,领料后原材料库房会依据领料内容按BOM设定规则对原材料进行库存消耗。

本过程记录领料人,领料内容等相关数据。

2.2.5 原料移交车间

参与者:车间

业务说明:

生产车间在开始生产前,从库房原料配送到车间,有移交过程,确保原料配送数量和类型正确。

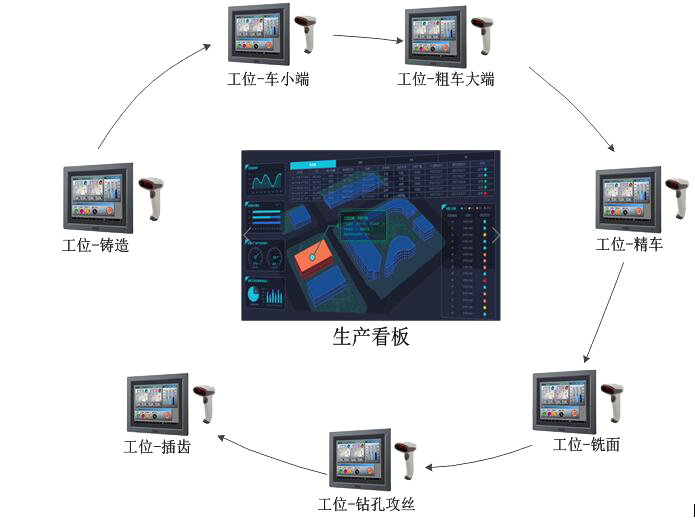

2.2.6 生产车间全程管控

参与者:生产车间

业务说明:

以主壳体进行生产过程描述,该产品生产工序有:铸造-车小端-粗车大端-精车-铣面-钻孔攻丝-插齿。

各个工序工位处,将配置工业平板,同时配置扫描枪,每一个工序开始前,需先用扫描枪扫描工序流程卡,系统将依据流程卡号和当前工位编号,自动加载施工图,生产过程当中,因设备故障等,可使用平板进行“一键报障”通知设备维修人员。

各个工序,将记录操作人员、时间、工序内容等系统将自动记录。

2.2.7 质量检验

参与者:质量检验处

业务说明:

车间生产完成的产品,需要质量检验处对生产加工的产品进行质量检验,对每一个检验的产品进行质量记录,记录的内容有:质量缺陷类型、原因、质量人、时间等。

2.2.8 产品包装

参与者:包装组

业务说明:

质量检验合格后的产品,需要进行产品包装才可入库,需要依据包装的种类,选择包装形式等。

2.2.9 产品下线

参与者:车间

业务说明:

产品包装完成后,产品下线将自动通知厂内相关人员将该物资进行下线移交。

2.2.10 产品入库

参与者:成品库房

业务说明:

产线下线移交到成品库前,对物资进行确认,清单物资,打印移交清单,进行收货确认。

2.2.11 其他管理机制

参与者:设备、人员、质量

业务说明:

管理机制涉及内容有:异常管理、设备管理、人员管理、质量管理、汇总和统计等。

主要是针对生产过程当成,出现异常进行统计,并将设备故障进行异常推送,协调设备维修人员能够实时关注设备运行状态等。

常规的工序异常,包括来料质量异常、缺料异常、产能异常、制造质量异常、工艺异常、图纸异常、设备异常等,每个触发异常人员都要被记录,触发异常后,后台将及时反馈给各相关单位,各负责人收到后,要及时的去处理并点击回应,触发后再由触发人点击完成。

所有的产品完工后,系统会依据各个工序数据流,进行统计,将把每一个产品所有的工序的时间,作业人,异常进行汇总。

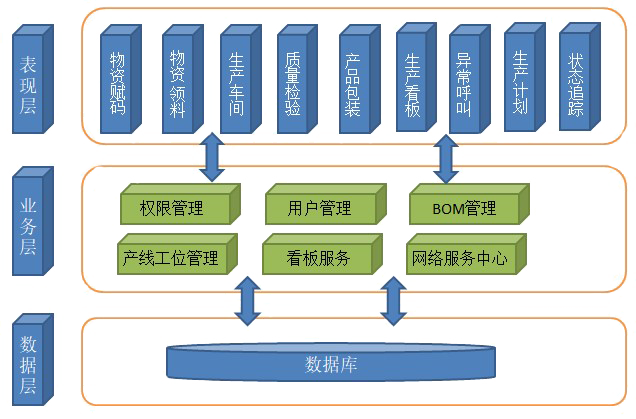

2.3 系统功能架构

2.3.1 系统流程图

2.3.2 系统架构